免費服務(wù)熱線:400-188-5890

基于eFrameWork開發(fā)平臺開發(fā),并通過看板進行可視化展示。

衛(wèi)央WMS+系統(tǒng)是基于eFrameWork開發(fā)平臺開發(fā),主要由系統(tǒng)管理、權(quán)限管理、基礎(chǔ)檔案、下料任務(wù)管理、設(shè)備管理、倉庫管理組成,并與電器制造產(chǎn)線生產(chǎn)設(shè)備(上下料裝置、激光切割機、數(shù)控沖床、折彎中心...)進行對接,實現(xiàn)工單任務(wù)、NC程序的下達,實時獲取設(shè)備運行情況和加工進度情況,并通過看板進行可視化展示。

結(jié)合電器產(chǎn)品加工特點及生產(chǎn)流水線定制開發(fā)

整個系統(tǒng)處在同一局域網(wǎng)內(nèi),由產(chǎn)線控制管理軟件WMS+、料庫控制軟件WCS、設(shè)備上位機、PLC、設(shè)備、料庫組成。WMS+系統(tǒng)負責(zé)整個系統(tǒng)的控制和調(diào)度,對出入庫、加工任務(wù)進行管理,并將任務(wù)下達到加工設(shè)備的PLC、設(shè)備上位機和料庫WCS,實現(xiàn)自動加工和出入庫,同時實時采集各底層設(shè)備的運行狀態(tài)和加工數(shù)據(jù),完成自主報工,并進行可視化看板展示。

整個系統(tǒng)處在同一局域網(wǎng)內(nèi),由產(chǎn)線控制管理軟件WMS+、料庫控制軟件WCS、設(shè)備上位機、PLC、設(shè)備、料庫組成。WMS+系統(tǒng)負責(zé)整個系統(tǒng)的控制和調(diào)度,對出入庫、加工任務(wù)進行管理,并將任務(wù)下達到加工設(shè)備的PLC、設(shè)備上位機和料庫WCS,實現(xiàn)自動加工和出入庫,同時實時采集各底層設(shè)備的運行狀態(tài)和加工數(shù)據(jù),完成自主報工,并進行可視化看板展示。

根據(jù)生產(chǎn)需求先做好生產(chǎn)準備,包含材料維護、NC程序,然后通過EXCEL模板將生產(chǎn)任務(wù)導(dǎo)入到產(chǎn)線系統(tǒng)或者在系統(tǒng)新建,形成任務(wù)列表;在任務(wù)列表選擇任務(wù),生成工單,進入生產(chǎn)工單列表,并可以根據(jù)緊急情況調(diào)整優(yōu)先級,優(yōu)先級高的工單排在列表前面。

在系統(tǒng)將生產(chǎn)工單下達到設(shè)備(需設(shè)備支持),工單狀態(tài)變?yōu)椤耙严逻_”。首個生產(chǎn)工單在設(shè)備上開工,人工在系統(tǒng)確認開工,隊列后續(xù)生產(chǎn)工單銜接上一生產(chǎn)工單進行自動報開工、自動報完工,料庫根據(jù)生產(chǎn)任務(wù)物料需求自動出庫到指定位置,實現(xiàn)自動生產(chǎn)。 當(dāng)下料作業(yè)加工完成后,系統(tǒng)按照NC號進行自動回庫,然后根據(jù)程序號進行出庫進行人工分揀,按照零件號進行手動入庫;當(dāng)后工序作業(yè)完成后,人工進行手動入庫。

1.原材料信息 2.設(shè)備檔案

3.倉庫檔案

建立倉庫檔案,主要包含:倉庫編碼、倉庫名稱等;

主要管控倉庫為自動化產(chǎn)線立庫;

4.貨位檔案

建立貨位檔案,主要包含:貨位編碼、貨位名稱、倉庫編碼、倉庫名稱等;

5.出入庫類型

建立出入庫類型檔案,主要包含:出入庫類型編碼、出入庫類型名稱等;

6.出入庫位置

建立出入庫位置檔案,主要包含:出入庫位置編碼、出入庫位置名稱等;

7.入庫策略

選擇入庫策略,目前支持貨位編碼先層后排的入庫方式;

8.出庫策略

選擇出庫策略,目前支持貨位編碼從小到大或物料入庫時間從前往后進行出庫;

9.托盤規(guī)格檔案

建立托盤規(guī)格檔案,主要包含:托盤規(guī)格編碼、托盤規(guī)格名稱等;

10.托盤檔案

建立托盤檔案,主要包含:托盤編碼、托盤名稱等;

首先需要準備好下料程序和基礎(chǔ)資料維護,并在系統(tǒng)新建下料任務(wù)或通過EXCEL導(dǎo)入下料任務(wù),并通過生成工單鎖定任務(wù)到生產(chǎn)工單列表,并在生產(chǎn)工單列表根據(jù)緊急程度調(diào)整優(yōu)先級,并將工單下發(fā)至下料設(shè)備,然后料庫根據(jù)設(shè)備生產(chǎn)需求自動將原材料通過堆垛機、臺車運輸?shù)街付ǖ牧峡冢ㄟ^機械手臂將原料抓取到設(shè)備機臺上。 首單需要人工在系統(tǒng)報開工,非首單的情況下系統(tǒng)系統(tǒng)自動報工,系統(tǒng)在生產(chǎn)過程中通過抓板數(shù)量、托盤原材料剩余數(shù)量、以及后續(xù)物料需求自主判定托盤回庫和出庫,實現(xiàn)原材料自動出庫。 當(dāng)加工完成后,系統(tǒng)下發(fā)指令給臺車將切割完的整體板材按程序號入庫,然后人工按照程序號整體出庫到下料分揀區(qū),進行人工分揀,再入庫或運往下道工序。

入庫管理

新增入庫單,選擇倉庫、貨位、起始位置、物料及數(shù)量后保存確認,系統(tǒng)發(fā)送指令給WCS從起始位置上料至指定貨位上,并回傳入庫狀態(tài),系統(tǒng)按表體物料及數(shù)量增加該倉庫對應(yīng)貨位的庫存;

生成入庫單下方表體可不輸入,不輸入則為空托盤;若選擇的物料為零件,則表體可輸入多條信息;若選擇的物料為原材料,則表體只可輸入一條信息,托盤分區(qū)可不輸入;零件入庫時必須選擇加工工序;如入庫原材料需要選擇供應(yīng)商;出入庫任務(wù)同一料口僅支持單次下發(fā),不支持批量下發(fā)任務(wù)。

出庫管理

通過新增的方式建立手工出庫單,選擇貨位和托盤進行出庫單創(chuàng)建,創(chuàng)建完成后系統(tǒng)發(fā)送指令給WCS從貨位出庫至指定下料點位,并回傳出庫狀態(tài)。

1.臺車監(jiān)控

對所有臺車當(dāng)前狀態(tài)進行監(jiān)控管理;

2.堆垛車監(jiān)控

對所有堆垛車當(dāng)前狀態(tài)進行監(jiān)控管理;

3.整體監(jiān)控

對整體設(shè)備當(dāng)前狀態(tài)進行監(jiān)控管理;

4.立庫出入庫狀態(tài)看板(參考)

1.臺車監(jiān)控

對所有臺車當(dāng)前狀態(tài)進行監(jiān)控管理;

2.堆垛車監(jiān)控

對所有堆垛車當(dāng)前狀態(tài)進行監(jiān)控管理;

3.整體監(jiān)控

對整體設(shè)備當(dāng)前狀態(tài)進行監(jiān)控管理;

4.立庫出入庫狀態(tài)看板(參考)

借助衛(wèi)央下單系統(tǒng)以及我們的增值方案,我們的客戶正向管理信息化、智能化邁進

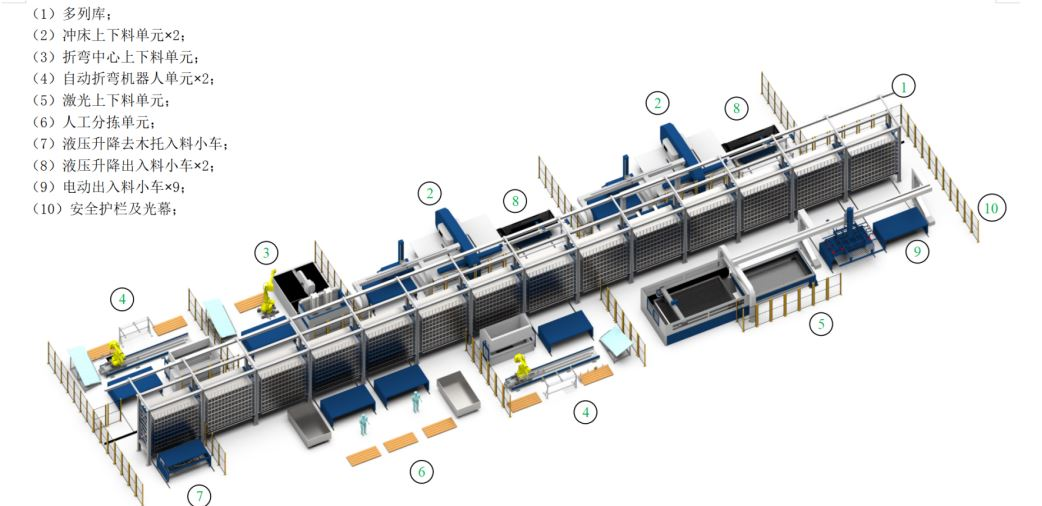

星月門業(yè)建有完整的進戶門、樓宇門、通道門、管井門、室內(nèi)門五大門類及配套五金產(chǎn)品線;產(chǎn)品材質(zhì)涵蓋鋼質(zhì)、鋼木質(zhì)、木質(zhì)、銅質(zhì)、不銹鋼、鋁質(zhì)、復(fù)合材質(zhì)等;擁有防盜、防火、保溫、隔 音等多種門類制造工藝的生產(chǎn)線12條,流水線70多條;各基地的總制造能力為每年180萬樘。

森林集團于上世紀80年代開創(chuàng)以來,是一部波瀾壯闊的團隊奮斗史,是一部感人至深的創(chuàng)業(yè)發(fā)展史。 始終以“以質(zhì)量取得客戶信任,以信任求得經(jīng)營理念,贏得行業(yè)客戶認可,贏得市場主導(dǎo)地位”。 形成了“一種客戶的難題就是我們的難題”創(chuàng)新不斷超越自我,不斷滿足市場需求,擁有的是一顆奮

格滿林(南京)新型建材科技有限公司是格滿林集團在中國的生產(chǎn)實體企業(yè)。格滿林集團自1996年進入中國市場以來,為不斷滿足中國建筑業(yè)的蓬勃發(fā)展和市場需求

衛(wèi)央門業(yè)ERP/MES靈活的可配置及擴展能力,可滿足各類門企的數(shù)字化、智能化軟件需求,目前已被全國600+門業(yè)公司成功應(yīng)用

地區(qū)服務(wù)中心:上海 / 廣州 / 深圳 / 東莞 / 南京 / 蘇州 / 無錫 / 成都 / 北京 等全國重點城市

免費預(yù)約方案演示,請致電:400-188-5890

| 產(chǎn)品資料下載 |